- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

PCBA తయారీలో ప్రెసిషన్ ఇంజనీరింగ్ మరియు హై-ప్రెసిషన్ మాన్యుఫ్యాక్చరింగ్

2024-04-19

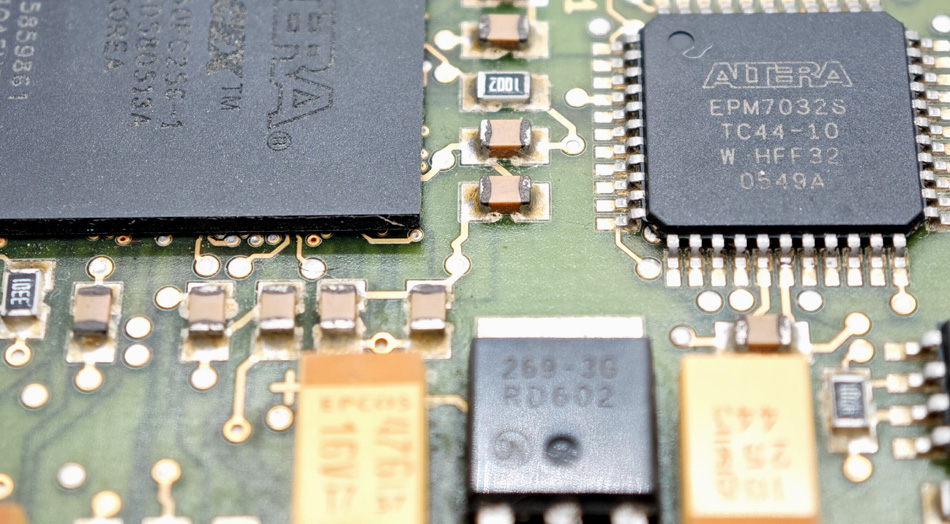

లోPCBA తయారీ, ప్రెసిషన్ ఇంజనీరింగ్ మరియు హై-ప్రెసిషన్ మాన్యుఫ్యాక్చరింగ్ చాలా ముఖ్యమైనవి, ముఖ్యంగా అధిక పనితీరు, అధిక సాంద్రత మరియు అధిక విశ్వసనీయత అవసరమయ్యే అప్లికేషన్లలో. రెండు ప్రాంతాలకు సంబంధించి ఇక్కడ కీలక పరిశీలనలు ఉన్నాయి:

1. ప్రెసిషన్ ఇంజనీరింగ్:

a. ఖచ్చితమైన లేఅవుట్ డిజైన్:PCB లేఅవుట్ డిజైన్ భాగాలు వాటి నిర్దేశిత స్థానాల్లో సరిగ్గా ఉంచబడి, లోపాలు మరియు అసమానతలను తగ్గించడానికి భాగాల యొక్క ఖచ్చితమైన స్థానం మరియు స్థానాలను పరిగణనలోకి తీసుకోవాలి.

బి. ప్యాకేజీ మరియు భాగాల ఎంపిక:అధిక-సాంద్రత మరియు అధిక-పనితీరు గల సర్క్యూట్ బోర్డ్లను సాధించడానికి మైక్రో మరియు అల్ట్రా-మినియేచర్ ప్యాకేజీల వంటి తగిన SMT (సర్ఫేస్ మౌంట్ టెక్నాలజీ) ప్యాకేజీలను ఎంచుకోండి.

సి. ఖచ్చితమైన వెల్డింగ్:SMT ప్రక్రియకు భాగాలు సరిగ్గా PCBకి విక్రయించబడిందని మరియు టంకం నాణ్యత నమ్మదగినదని నిర్ధారించడానికి అత్యంత ఖచ్చితమైన టంకం ప్రక్రియ అవసరం.

డి. ఖచ్చితమైన కొలత మరియు క్రమాంకనం:సర్క్యూట్ బోర్డ్ యొక్క నాణ్యత మరియు పనితీరును ధృవీకరించడానికి తయారీ ప్రక్రియలో అధిక-ఖచ్చితమైన కొలత సాధనాలు మరియు పరికరాలు అవసరం.

ఇ. ఖచ్చితమైన స్టాకింగ్ మరియు స్టాకింగ్:సిగ్నల్ సమగ్రత మరియు విద్యుదయస్కాంత అనుకూలతను నిర్ధారించడానికి బహుళ-పొర PCBల స్టాకింగ్ మరియు స్టాకింగ్ ఖచ్చితంగా నియంత్రించబడాలి.

f. ఖచ్చితమైన మ్యాచింగ్:రంధ్రాలు, కట్టింగ్ మరియు చెక్కడం వంటి యాంత్రిక ప్రాసెసింగ్ అవసరమైతే, ఈ కార్యకలాపాలకు అధిక-ఖచ్చితమైన ఇంజనీరింగ్ మరియు పరికరాలు కూడా అవసరం.

2. హై-ప్రెసిషన్ తయారీ:

a. అధిక ఖచ్చితత్వ ఉత్పత్తి పరికరాలు:PCBA తయారీకి ఆటోమేటిక్ ప్లేస్మెంట్ మెషీన్లు, రిఫ్లో ఓవెన్లు, ప్రింటింగ్ ప్రెస్లు మరియు కాంపోనెంట్ల యొక్క ఖచ్చితమైన ప్లేస్మెంట్ మరియు వెల్డింగ్ని నిర్ధారించడానికి టెస్టింగ్ పరికరాలు వంటి అధిక-నిర్దిష్ట పరికరాలను ఉపయోగించడం అవసరం.

బి. దృష్టి తనిఖీ వ్యవస్థ:విజన్ ఇన్స్పెక్షన్ సిస్టమ్ భాగాలు సరైన స్థితిలో ఉన్నాయని నిర్ధారించడానికి వాటి స్థానాన్ని గుర్తించడానికి మరియు క్రమాంకనం చేయడానికి ఉపయోగించబడుతుంది.

సి. స్వయంచాలక ప్రక్రియ నియంత్రణ:స్వయంచాలక నియంత్రణ వ్యవస్థలు తయారీ ప్రక్రియను పర్యవేక్షించగలవు, సకాలంలో లోపాలను సరిచేయగలవు మరియు స్థిరమైన తయారీ నాణ్యతను నిర్వహించగలవు.

డి. మెటీరియల్ నియంత్రణ:అధిక-ఖచ్చితమైన తయారీకి PCB మెటీరియల్స్, ప్యాకేజింగ్ మరియు టంకము యొక్క నాణ్యత మరియు పరిమాణంతో సహా మెటీరియల్ లక్షణాలపై ఖచ్చితమైన నియంత్రణ అవసరం.

ఇ. ప్రాసెస్ ఆప్టిమైజేషన్:తయారీ ప్రక్రియల ఆప్టిమైజేషన్ మరియు మెరుగుదల ఉత్పత్తి సామర్థ్యాన్ని పెంచుతుంది మరియు లోపభూయిష్ట ఉత్పత్తి రేట్లను తగ్గిస్తుంది.

3. హై-ప్రెసిషన్ టెస్టింగ్ మరియు వెరిఫికేషన్:

a. ఫంక్షనల్ టెస్టింగ్:PCBAలు స్పెసిఫికేషన్లకు అనుగుణంగా ఉన్నాయని నిర్ధారించడానికి వాటి కార్యాచరణ మరియు పనితీరును ధృవీకరించడానికి హై-ప్రెసిషన్ టెస్టింగ్ పరికరాలు ఉపయోగించబడుతుంది.

బి. విద్యుత్ పరీక్ష:ఎలక్ట్రికల్ టెస్టింగ్ సిస్టమ్స్ సర్క్యూట్ బోర్డ్లలో ఎలక్ట్రికల్ కనెక్టివిటీ మరియు పనితీరును గుర్తించగలవు.

సి. ఆప్టికల్ మరియు ఎక్స్-రే తనిఖీ:ఆప్టికల్ మరియు ఎక్స్-రే తనిఖీ వ్యవస్థలు చిన్న ప్యాకేజింగ్ మరియు టంకం సమస్యలను తనిఖీ చేయడానికి ఉపయోగించబడతాయి, ఉదాహరణకు టంకము బంతి కనెక్షన్లు మరియు BGA ప్యాకేజీలు.

డి. అధిక రిజల్యూషన్ తనిఖీ:చిన్న లోపాలు మరియు సమస్యలను గుర్తించడానికి అధిక-రిజల్యూషన్ పరికరాలు ఉపయోగించబడుతుంది.

ఇ. పర్యావరణ పరీక్ష:అధిక-ఖచ్చితమైన తయారీలో, వివిధ పరిస్థితులలో PCBA యొక్క స్థిరత్వాన్ని ధృవీకరించడానికి ఉష్ణోగ్రత సైక్లింగ్ మరియు తేమ పరీక్ష వంటి పర్యావరణ పరీక్షలు కూడా చాలా ముఖ్యమైనవి.

హై-ప్రెసిషన్ తయారీకి ఖచ్చితమైన ఇంజనీరింగ్, హై-ప్రెసిషన్ పరికరాలు, కఠినమైన నాణ్యత నియంత్రణ మరియు పరీక్ష ధృవీకరణ ప్రక్రియలు అవసరం. తయారు చేయబడిన ఎలక్ట్రానిక్ ఉత్పత్తుల పనితీరు విశ్వసనీయంగా, స్థిరంగా మరియు కస్టమర్ మరియు మార్కెట్ అవసరాలకు అనుగుణంగా ఉండేలా ఈ చర్యలు సహాయపడతాయి.

-

Delivery Service

-

Payment Options